دوزینگ پمپ

دوزینگ پمپ یا پمپ اندازهگیر یا به عبارتی دیگر مترینگ پمپ، پمپهایی هستند که مقدار دوز مشخصی را از یک سیال پمپاژ میکنند.به طبع در سیستمهای دوزینگ پمپ مقدار دبی و فشار از جمله پارامترهای مهم هستند؛ و به همین دلیل همه دوزینگ پمپ های ساخته شده دارای دبی قابل تنظیم میباشند.

یکی از شاخصهایی که دوزینگ پمپ را از پمپ های مشابه آن مجزا میکند قابلیت تغییر کورس رفت و برگشتی است. در همه دوزینگ پمپها میتوان با تغییر کورس، نسبت دبی را تغییر داد هرچند در اکثر دوزینگ پمپها از تغییر فرکانس تزریق هم برای کنترل دبی استفاده میشود.

دوزینگ پمپ ها در انواع و اقسام مختلفی با مکانیزمهای مختلف از جمله دوزینگ پمپ دیافراگمی، دوزینگ پمپ پیستونی و دوزینگ پمپ مارپیچی و دوزینگ پمپ پرستالتیک(غلطکی)با متریالهایی ازقبیل: ST316,PE,PTFE,PVDF و … برای پمپاژ سیالات مختلف از جمله اسیدی، قلیایی و دیگر مواد شیمیایی تولید میشوند.

نیروی محرکهٔ دوزینگ پمپ ها معمولا به صورت برقی الکتروموتور، سلونوئید یا مغناطیسی، پنوماتیک و هیدرولیک میباشد.

لازم به ذکر است که در پمپهای سانتریفیوژ معمولی با تغییر فشار، انرژی برق و عوامل دیگر میزان دبی نیز تغییر میکند و برای استفاده به عنوان دوزینگ پمپ مناسب نمیباشند.

دوزینگ پمپ های مورد استفاده در صنعت دارای دبی پایینی هستند. هرچند در موارد خاص تولیدکنندگان دوزینگ پمپ بنابر سفارش دوزینگ پمپ هایی با ظرفیت بالا تولید میکنند.

بهطور معمول دوز این دوزینگ پمپ ها بین ۱ لیتر بردقیقه تا ۱۰۰۰ لیتر بر دقیقه و فشار کاری دوزینگ پمپها ۱ تا 2000 بار متغیر میباشد.

کلرزنی دستی و اتوماتیک به آب آشامیدنی

صنایع دارو سازی

کلرزنی آب استخرها

تزریق پلی الکترولیت به فاضلاب

کنترل پارامترهای آب برج خنککننده

و . . .

به پکیجهای تزریق کلر در سیستم کلریناتور گفته میشوند که در ابعاد و ظرفیتهای متفاوت به صورت دستی یا هر مشخصه دیگری طراحی و اجرا میشوند جزء اصلی سیستم کلریناتور یک دستگاه دوزینگ پمپ (مترینگ پمپ) یا پمپ اندازهگیر میباشد که از نوع های مختلف دوزینگ پمپ دیافراگمی سلونوئید ساخت و تولید همین شرکت استفاده میشود البته به سفارش میتوان از نمونههای اروپایی یا برند دلخواه نیز استفاده نمود.

لازم است ذکر شود که این پکیج دوزینگ پمپ صرفاً جهت تزریق کلر نبوده و جهت تزریق دیگر مواد شیمیایی مایع هم قابل استفاده میباشد و به دلیل اینکه این پکیجها در موارد تزریق کلر کاربردبیشتری دارند به زبان عامیانه به کلیریناتور که همان دوزینگ پمپ میباشد معروف شده است.

_شرکت ایرسا الکترونیک آیریک (برند: آیریک Ayrik)

_سحر آب صنعت

آلمان

پرومیننت ProMinent دوزینگ پمپ و تجهیزات آنلاین کنترل و API675 نفت و گاز

جسکو JESCO دوزینگ پمپ آب

گروندفوس آلدوز (دانمارک و آلمان) ALLDOS GRUNDFOS انواع پمپهای آب از جمله دوزینگ پمپ

فرانسه

میلتون روی Milton Roy LMI

ایتالیا

آکوا AQUA

او بی ال OBL

اینجکتا Injecta

اتاترون Etatron ds ایتالیا

سکو Seko

سلونوئیدی تکفاز

پیستونی

دیافراگمی

هیدرولیکی

پیستون هیدورلیک دیافراگم

پنوماتیک بادی

تجهیزات جانبی در دوزینگ ها

_دمپر Pulsation Dampener: جهت حذف پالس و خطی کردن جریان خروجی در دوزینگ پمپ ها استفاده می گردد.

_شیر اطمینان Safety Valve: در صورتی که افزایش فشار در خروجی پمپ بیش از حد تعیین شده باشد از آسیب رسیدن به دستگاه و یا خط لوله جلوگیری خواهد کرد.

_بک پرشر ولو Back pressure Valve: در هنگامی که فشار در خط رانش کم بوده امکان جاری شدن سیال به صورت همیشگی وجود دارد و عموما در حالتی که این اختلاف فشار بین خط مکش و دهش کمتر از 1.5 باشد استفاده می گردد.

_صافی مکش: در خط مکش نصب شده و از ورود ذرات و آلودگی ها به دوزینگ جلوگیری می کند.

تصفیه فاضلاب

مراحل تصفيه فاضلاب شهري و فرآيندهايي كه سعي در حذف مواد آلاينده موجود در پساب محيط هاي مسكوني و تجاري دارند، تاثير بسيار زيادي بر حفاظت از محيط زيست دارند. به عبارت ديگر، پشت سرگذاشتن و طي كردن مراحل تصفيه فاضلاب شهري (تصفيه فاضلاب بهداشتي و انساني) در نهايت منجر به بهبود كيفيت فاضلاب مي گردد. به طوري كه مي توان اين فاضلاب را براي مصارف كشاورزي و باغباني و بدون نگراني بابت وجود آلاينده هاي شيميايي و بيولوژيكي در آنها استفاده كرد.

اصلي ترين مراحل تصفيه فاضلاب شهري

از مهم ترين و اصلي ترين مراحل تصفيه فاضلاب شهري حدف مواد جامد معلق بزرگ مي باشد كه عدم توجه به آن در نهايت منجر به آسيب وارد شدن به تجهيزات مختلف از قبيل پمپ ها مي شود. به همين منظور مي توان از انواع آشغالگير دستي و آشغالگير مكانيكي استفاده كرد. آشغالگيرها به صفحات توري يا ميله اي گفته ميشود كه در مسير ورودي فاضلاب نصب شده و مانع از عبور ذرات جامد معلق بزرگ مانند تكه هاي چوب و پارچه و غيره مي شوند. پس از انباشته شدن ذرات معلق بزرگ بر روي اين صفحات به صورت دستي يا مكانيكي فرآيند جمع آوري مواد انباشته شده از روي آشغالگير انجام خواهد شد. اين مرحله به عنوان پيش تصفيه در تمام تصفيه خانه ها موجود بوده و تاثير مستقيم بر افزايش طول عمر تجهيزات تصفيه خانه خواهد داشت.

آشغالگيرها قادر به جمع آوري مواد جامد با اندازه هاي نسبتا بزرگ مي باشند و ذرات و دانه هاي شن و ماسه به راحتي از آنها عبور مي كنند. با توجه به تاثير منفي اين ذرات بر پمپ و ساير دستگاه ها و خطوط انتقال فاضلاب، لازم است با روش هاي مختلف حذف گردند. به همين منظور از دستگاه هاي دانه گير استفاده ميشود. حوضچه هاي دانه گير كه در مسير انتقال فاضلاب طراحي و پياده سازي ميشوند بر اساس شرايط و كيفيت فاضلاب در انواع مختلف كم عمق، عميق، دايره اي شكل مي باشند. اين دانه گيرها ممكن است به صورت جريان هاي چرخشي و گردابي ذرات ريز را از سيال موجود در تصفيه خانه جدا نمايد.

از ديگر مراحل مهم تصفيه فاضلاب شهري ته نشيني ذرات معلق بوده. به همين منظور حوضچه يا مخازن ته نشيني پياده سازي ميشود كه با گذر زمان به ذرات فرصت مي دهد تا در كف استخر ته نشين شوند. پس از ته نشين شدن اين ذرات كه تقريبا 70 درصد از ذرات معلق در فاضلاب مي باشند، به روش هاي مختلف بايد لجن هاي كف استخر تخليه گردند. با توجه به ساختار كلي استخر (دايره اي يا مستطيلي) از پل هاي ته نشيني و لجن روب با ويژگي هاي مختلف مي توان استفاده نمود. پل هاي ته نشيني داراي انواع مختلفي از قبيل پل لجن روب رفت و برگشتي، نيم پل ته نشيني و پل لجن روب دوار مي باشد.

تمام مراحل انجام شده تا اين بخش با هدف حذف مواد جامد و معلق بوده و تاثيري بر كيفيت فاضلاب از نظر ميزان باكتري و ميكروارگانيسم ها در آن ندارند. انجام فرآيندهاي بيولوژيكي مختلف با توجه به نوع فاضلاب ورودي به تصفيه خانه و خروجي مورد نظر متفاوت بوده و روش هاي گوناگوني را مي توان براي اين منظور به كار گرفت. از جمله فرآيندهاي بيولوژيكي كه در اين گام مورد استفاده قرار ميگيرد مي توان به روش لجن فعال، روش لجن فعال با هوادهي گسترده و روش بستر لجن رو به بالا هوازي اشاره نمود. از رايج ترين تجهيزات براي حذف ميكروارگانيسم ها در اين گام پكيج تصفيه فاضلاب UASB مي باشد كه در تصفيه خانه هاي بزرگ صنعتي كاربرد گسترده اي داشته و كيفيت فاضلاب خروجي را تا حد زيادي افزايش مي دهد.عليرغم حذف باكتري ها و ميكروارگانيسم ها در اين گام، هنوز مواد آلي و فات و مواد شيميايي مختلفي ممكن است در فاضلاب موجود باشد كه بخاطر تاثيرات منفي بر محيط زيست، لازم است قبل از خروج از تصفيه خانه حذف گردند. به همين خاطر گام بعدي كه تصفيه شيميايي و گنايي مي باشد اجرا خواهد شد.

تنها راه براي حذف مواد آلي، فات سنگين و مواد شيميايي مختلف موجود در فاضلاب، گنايي مي باشد كه به شيوه هاي مختلفي انجام ميگيرد. از جمله اين روش ها مي توان به استفاده از پكيج كلرزني و همچنين گند زدايي با اشعه UV اشاره كرد.

پس از حدف ذرات معلق، ميكروارگانيسم ها و مواد آلي و شيميايي موجود در فاضلاب، لازم است لجن ته نشين شده در كف استخر تخليه گردد. مسئله بسيار مهمي كه در تخليه اين لجن بايد مد نظر قرار گرفته شود، خشك كردن يا آبگيري از آن ها مي باشد كه توسط پرس و ساير تجهيزات قابل انجام است.

هدف از تصفيه فاضلاب شهري چيست؟

اسمزمع

اسمزمع (Reverse Osmosis) فرایند تصفیه آبی است که در آن از فشار برای مع نمودن جریان اسمزی آب از درون یک غشای نیمهتراوا برای تولید آب خالص و حذف یونها، مولکولها و ذرات بزرگتر حل شده در آب استفاده میشود. اگر یک غشای نیمهتراوا بین دو محلول آب خالص و آب ناخالص قرار گیرد آب به صورت طبیعی و تحت خاصیت اسمزی از غلظت پایینتر به غلظت بالاتر جریان پیدا میکند. این پدیده تا هنگامی که پتانسیلهای شیمیایی دو طرف برابر گردند ادامه دارد. در حالت تعادل اختلاف فشار بین دو طرف غشا برابر اختلاف فشار اسمزی است. اگر فشاری برابر با اختلاف فشار اسمزی به محلول غلیظتر اعمال گردد جریان آب قطع میشود. در صورتیکه فشار اعمال شده بیشتر از فشار اسمزی باشد، جهت جریان طبیعی آب، مع میگردد.

در این روش آب با فشار از میان غشایی گذرانده میشود که نیترات و سایر مواد معدنی و بسیاری از مواد شیمیایی و میکروارگانیسمها (عمدتاً باکتریها) را حذف میکند. نیم تا دو سوم آب پشت این غشا باقی میماند که به عنوان آب پسمانده (Concentrate) دور ریخته میشود. میتوان پسماند خروجی را مجدداً به سیستم بازگرداند تا در مصرف آب صرفه جویی به عمل آید. اگر پسآب خروجی که نیم تا دو سوم آب را تشکیل میدهد در یک سیکل چرخشی وارد شود میتوان راندمان سیستم را افزایش داد.

همچنین بهترین روش نمک زدائی از آبهای شور استفاده از فرایند اسمزمع میباشد، زیرا سیستم پیچیدهای نداشته و راهبری آن قابلیت کنترل بیشتری از دیگر روشها دارا میباشد و با توجه به توسعه روشهای پیشرفته تولید غشاهای پلیمری، بهکارگیری این روش، توجیه بیشتری دارد.

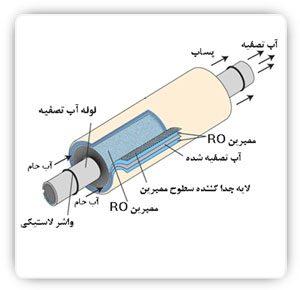

کارخانه آب شیرین کنی به روش اسمز مع

صنایع امروز برای تصفیه آب مورد استفاده در بخشهای تولید بخار و فرایند خود از سیستم اسمز مع به فراوانی استفاده میکنند. اساس کار این دستگاهها بر عبور مولکولهای غیر یونی مثل آب از یک غشاء با روزنههای بسیار ریز بنا شدهاست. این غشاءها به صورتی ساخته شدهاند که مولکولهای خنثی را به راحتی از خود عبور میدهند. به همین دلیل آب ورودی به سیستم، که دارای املاح مختلف است به آب تقریباً خالص تبدیل میگردد. در سیستم اسمز مع، جریان ورودی یا خوراک (Feed) به دو جریان آب تصفیه شده (Permeate) و پساب غلیظ (Concentrate) یا (Brine) تبدیل میشود. سیستم اسمز مع که به واسطه فیلتری که به آن ممبران یا غشاء گفته میشود عملیات جداسازی مولکول را انجام میدهد. به این صورت که غشاء یا لایههای به هم تابیده شده به دور یک لوله استوانه ای که بیشتر از جنس پلاستیک است با روزنههایی که اندازه آنها از یک ده هزارم میکرون کوچکتر هستند آلایندههای آب را جداسازی میکند. این آلایندههای آب شامل نیترات، انگل، باکتری، قارچ، سموم کشاورزی، نمک و سایر املاح محلول آلودهکننده میباشند.

اساس کار اسمزمع

اگر یك غشاء نیمه تراوا (Semi-Permeable Membrane) بین دو محلول با غلظت های متفاوت قرار گیرد، مقداری از حلال (رقیق) از یك طرف غشاء به طرف دیگر منتقل می شود. غشاء معمولا از جنس استات سلولوز و یا پلی آمید است. البته امروزه غشاء را از مخلوط استات سلولوز و تری استات سلولوز می سازند.جهت طبیعی حركت حلال به گونه ای است كه محلول غلیظ تر، رقیق می شود.

اگر به سیستم اجازه رسیدن به تعادل داده شود، در آن صورت سطح آب نمك ( آب حاوی ناخالصی ) از سطح آب خالص بالاتر خواهد رفت. این اختلاف سطح در دو طرف غشاء را فشار اسمزی می گویند. در واقع تنها مولكولهای آب قادر به عبور از غشاء نیمه تراوا هستند.

تكنولوژی اسمز معكوس در دستگاه های تصفیه آب خانگی

هر دستگاه تصفیه آب اسمزمعكوس ( خانگی و یا صنعتی ) به صورت ساده شامل قسمتهای زیر است:

در دستگاههای اسمزمعكوس خانگی ، آب خام ( تصفیه نشده ) پس از عبور از سه فیلتر اولیه ( پیش فیلتر ها ) و انجام تصفیه اولیه ، با فشار پمپ وارد محفظه ای كه حاوی ممبرین RO است می شود. ممبرین از چندین لایه غشاء نیمه تراوا كه به دور یك لوله مركزی پیچیده شده اند تشكیل شده است.

اولترافیلتراسیون

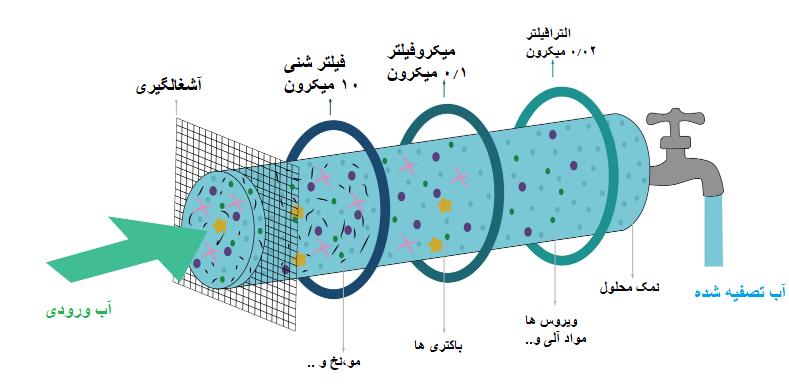

UF طی یک فرآیند فیزیکی ذرات جامد را براساس اندازه آن ها از مایع جداسازی می کند.

(Ultrafiltration (UF یک فرآیند فیلتراسیون غشایی شبیه به اسمز مع Reverse Osmosis میباشد که با استفاده از فشار هیدرواستاتیک آب را از میان یک غشای نیمه نفوذپذیر عبور می دهند. اندازه منافذ غشای اولترافیلتراسیون معمولاً 103 – 106 دالتون است. اولترافیلتراسیون (UF) یک مانع تحت فشار برای جامدات معلق ، باکتری ها ، ویروس ها ، اندوتوکسین ها و سایر عوامل بیماری زا برای تولید آب با خلوص بسیار بالا و چگالی لجن پایین است.

اولترافیلتراسیون (UF) نوعی فیلتراسیون غشایی است که در آن فشار هیدرواستاتیک مایع را بر روی یک غشای نیمه نفوذ پذیر عبور می دهد. مواد جامد معلق و املاح با وزن مولکولی بالا حفظ می شوند ، در حالی که آب و املاح کم وزن مولکولی از غشاء عبور می کنند. اولترافیلتراسیون اساساً با اسمز مع ( آب شیرین کن صنعتی ) ، میکروفیلتراسیون یا نانوفیلتراسیون متفاوت نیست ، مگر از نظر اندازه مولکولهایی که آن را حفظ می کند.

نحوه عملکرد الترا فیلتر

اولترافیلتراسیون از الیاف توخالی مواد غشایی استفاده می کند و آب خوراک یا درون پوسته یا در لامپ الیاف جریان می یابد. مواد جامد معلق و املاح با وزن مولکولی بالا حفظ می شوند ، در حالی که آب و املاح کم وزن مولکولی از غشاء عبور می کنند. اولترافیلتراسیون اساساً با اسمز مع ، میکروفیلتراسیون یا نانوفیلتراسیون متفاوت نیست ، مگر از نظر اندازه مولکولی که آن را حفظ می کند. هنگامی که از لحاظ استراتژیک با سایر فن آوری های تصفیه در یک سیستم آب کامل ترکیب می شود ، UF برای از بین بردن کلوئیدها ، پروتئین ها ، باکتری ها ، پیروژن ها ، پروتئین ها و ماکرومولکول های بزرگتر از اندازه منافذ غشاء از آب ایده آل است.

مزایا

الترافیلتراسیون چه ترکیباتی را حذف می کند؟

نگهداری و بهره برداری

سیستم های اولترافیلتراسیون دارای فیلترهای غشایی بسیار ریز میباشند که باید به درستی تمیز شوند. فرآیند تمیز کردن مورد استفاده بستگی به این دارد که آیا از سیستم UF برای از بین بردن آلاینده های آلی یا معدنی یا حتی هر دو استفاده می شود. برای از بین بردن آلاینده های آلی پروتکل تمیز کردن کلی برای تمیز کردن غشاهای لوله ای استفاده از مواد شوینده قلیایی متوسط با فوم کم در 0.6٪ تا 1٪ برای حداکثر 40 تا 60 دقیقه است. برای از بین بردن آلاینده های غیر آلی بهترین روش شست و شو با اسید سیتریک با غلظت حداکثر 3.0٪ است. اسید باید به مدت 1 تا 3 ساعت گردش کند. از اسید هیدروکلریک نیز می توان برای تمیز کردن غشاها استفاده کرد ، همانطور که می تواند اسید اگزالیک ، سولفوریک و نیتریک باشد.

سختی گیر

سختی آب

وجود کاتیون های چند ظرفیتی به ویژه یون های کلسیم و منیزیم در آب باعث بوجود آمدن ویژگی به نام سختی می گردد. در مواردی که به غیر از کلسیم و منیزیم، مقادیر سایر کاتیون های دو یا چند ظرفیتی نیز در آب قابل توجه باشد، در محاسبه سختی آب باید آنها را در نظر بگیریم. این مورد به کیفیت آب منطقه (به خصوص در مورد آب چاه ها) و به ویژه به کیفیت خاک منطقه و املاح موجود در خاک آن ناحیه مربوط می باشد. به طور عمومی میزان سختی آب های سطحی نظیر رودخانه ها کمتر از میزان سختی آب های زیرزمینی بوده.

برخی از کاتیون ها را می توان در کنار کلسیم و منیزیم در سختی آب وارد نمود مانند: آهن، آلومینیوم، منگنز، استرانیوم، روی و یون های Hمثبت (Hydrogen Ions).

سختی گیر رزینی چیست؟

سختی آب ناشی از وجود کاتیون های دو یا چند ظرفیتی، خصوصا یون های کلسیم و منیزیم محلول در آب بوده که موجب بروز مشکلاتی مانند رسوب و تولید کف می شود. بالا بودن سختی آب (Hardness) موجب بروز مشکلاتی شامل موارد زیر میشود:

- تشکیل رسوب بر روی دستگاه های حرارتی مانند دیگ های بخار، برج های خنک کننده، چیلر و لوله ها که موجب مسدود شدن مسیر لوله ها و شیرآلات، و کاهش بازدهی انتقال حرارت و افزایش مصرف سوخت می شود.

- نامحلول شدن و رسوب دادن مواد صابونی در هنگام ترکیب با سختی آب و در نتیجه کاهش بازدهی شوینده ها به دلیل مصرف بیشتر مواد شوینده در تماس با آب سخت

- تشکیل کف حاصل از واکنش بین یون های سختی در آب و صابون و در نتیجه ایجاد لک بر روی سطوح شیشه ای، فی، بطری ها و لوازم خانگی

سختی گیر رزینی متداول ترین دستگاه جهت کاهش پارامتر سختی آب بوده که با استفاده از روش تعویض یونی و به کمک رزین های کاتیونی، کلسیم و منیزیم محلول در آب را از آن جدا می کند. این رزین ها عملا کلسیم و منیزیم (سختی موقت) را با سدیم (نمک طعام) تعویض نموده و آب سخت (Hard water) را به آب نرم (Soft water) تبدیل می نمایند.

کاربردهای سختی گیر رزینی

در تمامی واحدهای صنعتی و خانگی که میزان سختی آب بالاتر از حد مجاز برای مصارف بهداشتی و صنعتی باشد، برای سختی گیری آب و جلوگیری از بروز مشکلات تشکیل رسوب، تولید کف و ایجاد بیماری های گوارشی و کلیوی می توان از سختی گیرهای رزینی استفاده نمود.

کاربردهای سختی گیری رزینی شامل موارد زیر است:

- کاهش سختی آب آشامیدنی در مناطقی که مقدار یون های کلسیم و منیزیم بالاتر از حد مجاز و استاندارد برای سلامتی انسان می باشد.

- حذف و یا کاهش سختی آب در دیگ های بخار

- حذف و یا کاهش سختی آب در سیستم های گرمایشیو سرمایشی مانند مبدل های حرارتی، برج های خنک کننده

- حذف و یا کاهش سختی آب در صنایع نساجی و رنگرزی

سختی گیر رزینی چیست؟

سختی آب عبارت است از مجموع یون های کلسیم و منیزیم که عامل تشکیل رسوب در مبدل های حرارتی، دیگ های بخار، برج های خنک کننده می باشد که این رسوب سبب کاهش عمر دستگاه، مشکل در امر شستشو می شود. این دستگاه دارای مخزنی عمودی میباشد که با استفاده از رزین های کاتیونی سختی آب را از بین برده و احیای رزینها با محلول آب نمک صورت می گیرد. نحوه عملکرد سیستم بدین صورت است که آب سخت با عبور از بستر رزین املاح کلسیم و منیزیم خود را با سدیم مبادله نموده و آب بدون سختی از سیستم جمع آوری می شود. پیش از اشباع کامل ظرفیت رزین عملیات احیا سازی با محلول کلرید سدیم انجام می شود که شامل مراحل شستشوی مع، مکش آب نمک و آبکشی می باشد.

کاربرد سختی گیر

- نرم کردن آب مصرفی صنایع نساجی و رنگرزی

- پیش تصفیه آب ورودی به RO , UF, NF…

- نرم کردن آب نیروگاه های صنایع شیمیایی، دیگ های بخار و.

رزین تبادل یونی

رزین ترکیبی طبیعی یا مصنوعی است که بسیار چسبناک است و تحت شرایطی سخت می شود. معمولاً در الکل قابل حل است اما در آب حل نمی شود. این ترکیب به طرق گوناگون طبقه بندی می شود که بستگی به ترکیب شیمیایی و مورد مصرف آن دارد. همچنین کاربردهای زیادی در هنر، تولید پلیمر و غیره دارد.

رزین تبادل یونی

رزين تبادل يوني يا پليمر تبادل يوني يك رزين يا پليمر است كه به عنوان يك محيط براي مبادله يون عمل ميكند. اين رزين يك ماتريس نامحلول (يا ساختار نگهدارنده) است كه بهطور معمول در شكل ميكرومهرههاي كوچك (۰٫۲۵–۰٫۵ ميليمتر شعاع)، معمولاً سفيد يا زرد، ساخته شده از يك بستر پليمر ارگانيك ميباشد. دانهها معمولاً متخلخل هستند و مساحت جانبي داخلي و خارجي بالايي ايجاد ميكنند. به دام افتادن يونها با آزاد شدن يونهاي ديگر همراه است، به همين دليل به آن فرايند تبادل يون گفته ميشود. انواع مختلفي از رزينهاي تبادل يوني وجود دارند. اكثر رزينهاي موجود در بازار از پلي استايرن سولفونات ساخته شدهاند.

رزينهاي تبادل يوني بهطور گستردهاي در فرايندهاي جداسازي، تصفيه و ضدعفوني كردن استفاده ميشود. شايعترين كاربردهاي آن رسوبزدايي و تصفيه آب است. در بسياري از كاربردهاي اين چنيني، رزينهاي تبادل يوني به عنوان يك جايگزين انعطاف پذيرتر به جاي استفاده از زئوليتهاي طبيعي يا مصنوعي معرفي شدند. همچنين رزينهاي تبادل يوني در فرايند اسيون بيوديزل بسيار كاربردي هستند.

انواع رزين

اكثر رزينهاي متداول مورد استفاده بر پايه پلي استايرين اتصال عرضي هستند. نواحي تبادل-يوني واقعي پس از پليمري شدن ايجاد ميشوند. به علاوه، در مورد پلي استايرين، اتصال عرضي پس از كوپليرمريزاسيون استايرين و درصد كمي ديواينيل بنزين (divinylbenzene) اتفاق ميافتد. اتصال عرضي ظرفيت تبادل يوني رزين را كاهش داده و باعث افزايش زمان فرايند تبادل يون ميشود، اما باعث توانمندي رزين ميشود. اندازه ذرات نيز از پارامترهاي تأثيرگذار در تبادل يون است؛ ذرات كوچكتر باعث بهبود تبادل يون شده اما از طرفي باعث افزايش افت فشار آب در طول مسير ستون تبادل يون ميشود.علاوه بر اينكه رزينها به شكل دانههاي ريز ساخته ميشوند، برخي رزينها به شكل ممبران (غشا) نيز ساخته ميشوند. از ممبرانهاي تبادل يوني، كه از رزينهاي تبادل يوني اتصال عرضي ساخته شدهاند و فقط به يونها اجازه عبور ميدهند، و نه آب، در الكترودياليز استفاده ميشود.

۴ گونه اصلي از رزينها وجود دارد كه در گروه عاملي با هم تفاوت دارند:

_ اسيدي قوي، معمولاً حاوي گروههاي سولفونيك اسيد هستند، براي مثال پلي استايرن سولفونات، يا PolyAMPS.

_ قليايي قوي، معمولاً حاوي گروههاي ۴ تايي آمينو هستند، براي مثال گروههاي كاتيون آمونيوم نوع چهارم.مثال: PolyAPTAC.

_ اسيدي ضعيف، معمولاً حاوي گروههاي كربوكسيليك اسيد هستند.قليايي ضعيف، معمولاً حاوي گروههاي آمينو اوليه، ثانويه و ثالث هستند. مثال: پلياتيلنايمين.

كاربردها

سختيگيري آب

در اين كاربرد از رزينهاي تبادل يوني براي جايگزين كردن يونهاي منيزيم و كلسيم موجود در آب سخت با يونهاي سديم استفاده ميشود. هنگامي كه رزين تازه است، حاوي يونهاي سديم در نقاط فعالش ميباشد. هنگامي كه اين رزين با يك محلول حاوي يونهاي منيزيم و كلسيم در تماس قرار ميگيرد كه غلظت يونهاي سديم آن كم است، يونهاي منيزيم و كلسيم از محلول به محل فعال در رزين منتقل ميشوند و در محلول با يونهاي سديم جايگزين ميشوند. اين روند با غلظت بسيار پايين منيزيم و يون كلسيم در محلول نسبت به حالت شروع آن به تعادل ميرسد.رزين را ميتوان با شستشوي آن با يك محلول حاوي غلظت بالاي يونهاي سديم احيا كرد (به عنوان مثال مقدار زيادي از نمك معمولي (NaCl) در آن حل شده باشد). يونهاي كلسيم و منيزيم از رزين مهاجرت ميكنند و با يونهاي سديم محلول جايگزين ميشوند تا حالت تعادل تازه اي به دست آيد. از نمك براي احياي يك رزين تبادل يوني استفاده ميشود كه خود آن براي سختيگيري آب استفاده ميشود.

خالص سازي آب

در اين كاربرد، از رزينهاي تبادل يوني براي حذف يونهاي سمي (به عنوان مثال مس) و فات سنگين (به عنوان مثال سرب يا كادميوم) از محلول استفاده ميشود و آنها را با يونهاي كم ضررتر مانند سديم و پتاسيم جايگزين ميكنند

رزينهاي تبادل يوني كمي موجودند كه ميتوانند كلر يا آلايندههاي آلي را از آب حذف كنند. اين كار معمولاً با استفاده از يك كربن فعال شده (زغال) همراه با رزين انجام ميشود. البته برخي رزينهاي تبادل يوني، مانند رزينهاي تبادل يون مغناطيسي قادر به حذف يونهاي آلي ميباشند. رزين دستگاه تصفيه آب خانگي معمولاً احيا نميشود - رزين زماني كه ديگر نميتواند استفاده شود، از بين ميرود.براي كاربردهاي الكترونيك، آزمايشهاي علمي، توليد ابررساناها و صنعت هسته اي و… آب با بالاترين خلوص ممكن مورد نياز است. چنين آبي را معمولاً با استفاده از فرايندهاي تبادل يوني يا تركيبي از غشا و روشهاي تبادل يوني توليد ميكنند.

توليد شكر

از رزينهاي تبادل يوني براي توليد شكر از منابع مختلف استفاده ميشود. از اين رزينها براي تبديل يك نوع شكر به نوع ديگري از شكر، بيرنگ كردن آن و همچنين خالص سازي شربت شكر استفاده ميشود.

فلومتر

به تجهیزاتی که برای اندازه گیری نرخ دبی مایعات و گازها مورد استفاده واقع میشوند ، فلومتر یا دبی سنج میگویند.

اولین گام در اندازه گیری صحیح دبی، توجه به شرایط فرآیند و محیط پیرامون است. موارد مختلفی مانند ساختار فیزیکی و شیمیایی سیال، جهت صحیح نصب، تغییرات آب و هوایی، جنس لوله ها، میزان خورندگی سیال و مهمتر از همه، نوع کاربری تجهیز، باید مورد توجه قرار گیرند.

انواع فلومتر

پس از مطالعه دقیق درمورد شرایط فرآیند و در نظر گرفتن تمام عوامل محیطی، نوع فلومتر براساس منطق و شیوه اندازه گیری انتخاب میشود .

این نوع فلومتر برای مایعات دارای خاصیت هدایت الکتریکی مناسب میباشند. به عنوان نمونه می توان به مایعاتی مانند آب (آشامیدنی و فاضلاب)، اسیدها، مواد قلیایی و دوغاب اشاره نمود. بیشترین کاربرد این نوع فلومتر در بخش های مدیریت آب و صنایع غذایی است. همچنین در صنایع معدنی که نیاز به اندازه گیری دبی دوغاب خورنده و مخلوط شن و آب وجود دارد، تنها گزینه در دسترس، فلومتر الکترومغناطیسی است.

استفاده از امواج اولتراسونیک، اندازه گیری دبی حجمی طیف وسیعی از گازها و مایعات را امکان پذیر می سازد. در این فلومترها مواردی مانند هدایت الکتریکی، فشار، دما و ویسکوزیته حائز اهمیت نمیباشند. ولی در عوض دقت اندازه گیری هم کمتر است.

اندازه گیری دبی سیال با استفاده از محاسبه افت فشار ایجاد شده در مقطع لوله، از پرکاربردترین روش های صنعتی به حساب می آید. مبنای کار این تجهیز محاسبه فشار است. در نتیجه برای اندازه گیری دبی از ترانسمیترهای فشار استفاده می شود. از این نوع فلومتر می توان برای اندازه گیری دبی طیف گسترده ای از مایعات، گازها و بخار استفاده کرد. همچنین توجه به این نکته ضروری است که در اعداد رینولدز کوچک و هنگامی که افت فشار بسیار ناچیز باشد، این تجهیزات دقت مناسبی نخواهند داشت. در حال حاضر این نوع فلومتر، در حدود یک پنجم از بازار جهانی را به خود اختصاص داده است.

استفاده از شتاب کوریولیس در اندازه گیری دبی سیال، موضوعی بود که اولین بار در دهه ۱۹۷۰ به ذهن مهندسان رسید. فلومتر کوریولیس قادر است دبی تقریباً تمام سیالات را، از نفت خام و پاک کننده های شیمیایی گرفته تا روغن های گیاهی و سس کچاپ، اندازه گیری کند. قابلیت اندازه گیری همزمان چگالی و دبی جرمی، دریچه جدیدی را در کنترل فرآیندهای صنعتی گشوده است.قیمت بالای این تجهیزات، شاید در نگاه اول ناامیدکننده به نظر برسد. ولی کارایی و دقت بالای این محصول، در آینده ای نزدیک موجب پیشی گرفتن آن از سایر رقیبان خواهد شد.

مبنای عملکرد این فلومترها، فرضیه ایست که اولین بار توسط تئودور فون کارمان» (Theodore Von Karman)، ریاضی دان مجارستانی مطرح شد. طبق این فرضیه، هنگامی که مانعی سر راه جریان قرار گیرد، به صورت متناوب، گردابه هایی تشکیل می شوند. فرکانس تشکیل این گردابه ها، ارتباط مستقیمی با اندازه و شکل آن مانع دارد.این تجهیز در بسیاری از شاخه های صنعتی برای اندازه گیری دبی حجمی مایعات، گازها و بخار به کار می رود.

نوع دیگری از فلومترها که دبی جرمی را اندازه گیری می کند، فلومتر حرارتی است. این تجهیز بیشتر به منظور پایش و کنترل مصرف گازهایی مانند هوای فشرده، کربن دی اکسید و گاز طبیعی و همچنین تشخیص نشتی به کار می رود. نمونه ای از این فلومتر در شکل زیر نشان داده شده است. این دبی سنج، دامنه مصرف گسترده و دقت معقولی دارد ولی کاربرد آن با محدودیت هایی نیز روبروست. از جمله این محدودیت ها می توان به وجود رطوبت در گازهای اشباع اشاره کرد. وجود مخلوط دو فازی در این فلومتر موجب بروز خطا در اندازه گیری و خوردگی سنسور دما می شود.

دوزینگ پمپها از مهم ترین پمپ هایی هستند که در صنعت مورد استفاده قرار می گیرند، که می تواند مقدار مشخصی از انواع مواد شیمیایی (شامل اسیدها، سیالات خورنده و یا مایعات ویسکوز) را در محل مورد نیاز پمپاژ نماید از این رو آن را دوزینگ پمپ (dosing pump)یا مترینگ پمپ (metering pump) می نامند. پمپاژ در این پمپ ها به صورت دستی و اتوماتیک، و با توجه به مقدار فشار سیستم قابل تنظیم می باشد. با توجه به نوع کاربرد، فشار و دامنه دبی مورد نیاز در انواع دوزینگ پمپ سلونوئیدی، دوزینگ پمپ موتوردار دیافراگمی،دوزینگ پمپ پیستونی، دوزینگ پمپ پریستالتیک ، طبق استاندارد API ۶۷۵ ساخته می شوند.

پمپ پیستونی(Piston Pump)

پمپ پیستونی یا پمپ پلانجری از دسته پمپ های فشار قوی به حساب می آیند. مکانیسم آن یه این صورت است که با رفت و برگشت پیستون داخل سیلندر عمل پمپاژ سیال انجام می شود این پمپ ها به سبب فشار بالایی که دارند در کارواش ها ودیگر صنایع کاربرد زیادی دارند.پمپ های پیستونی دارای فشاربالا و دبی پایین هستند .جنس عمده ی این نوع پمپ ها از برنج می باشد ودربعضی موارد از آلومنیوم نیز ساخته می شود.

پمپ دیافراگمی(diaphragm pump)

پمپ دیافراگمی یا الکتروپمپ ها از دسته پمپ های جابجایی مثبت به حساب می آیند. در این پمپ ها برای جابجایی سیالات از عمل رفت و برگشتی دیافراگم که از جنس لاستیک ویا ترموپلاستیک است استفاده می شود.از پرکاربرد ترین نوع پمپ های دیافراگمی می توان به پمپ دیافراگمی بادی اشاره کرد که به AODD یا AOD معروف هستند.این پمپ ها معمولا به صورت دستی،برقی و پنوماتیکی راه اندازی می شوند.

.jpg)

پمپ پریستالتیک

پمپ پریستالتیک یا پمپ شلنگی نیز از دسته پمپ های با جابجایی مثبت می باشد پمپ پریستالتیک از یک لوله با قابلیت انعطاف پذیری بالا تشکیل شده است اساس کار این پمپ مبنی بر فشردن ورها شدن یک شیلنگ می باشد . انتقال سیال بدین وسیله وبا استفاده از فشردن یک حلقه از شیلنگ توسط دوچرخ دنده صورت می گیرد پمپ های پریستالتیک به سه دسته شیلنگی، خارج از مرکز۳۶۰ درجه و تیوپی تقسیم می شوند.

پمپ سلونوئیدی(Solenoid pump)

دوزینگ پمپ سلنوئیدی دارای مگنت می باشد. این نوع پمپ ها به علت هوش برتر و حجم دوز تزریقی کمتر مواد نسبت به پمپ دوزینگ از نوع موتوری، در ارجحیت قرار می گیرند. سولنوئیدها قادر هستند که با استفاده از مگنت یک میدان مغناطیسی کنترل شده ایجاد کنند و شفت موجود در پمپ را برای پمپاژ به حرکت در آورند.

پمپ موتوری

از این نوع پمپ برای ظرفیت های بالاتر دبی و یا فشار استفاده می شود. دوزینگ پمپ موتوری نسبت به مگنت، صدای کمتر و جریان یکنواخت تری را دارد و از این جهت در برتری قرار دارد. طرز کار دوزینگ پمپ موتوری بدین صورت است که نیروی مورد نیاز جهت پمپاژ توسط یک الکتروموتور به قسمت جعبه دنده منتقل می شود و سپس توسط یک شفت متصل به دیافراگم با پیستون عمل رفت و برگشت انجام شده و بدین گونه عملیات دوزینگ انجام خواهد شد.

درباره این سایت